精炼钢包永久衬用轻重质复合保温砖的重质部分相当于高铝砖,轻质部分相当于粘土质隔热砖。实际使用表明,采用超重质复合保温砖作钢包永久衬,节能效果明显,可以获得显著的社会经济效益。

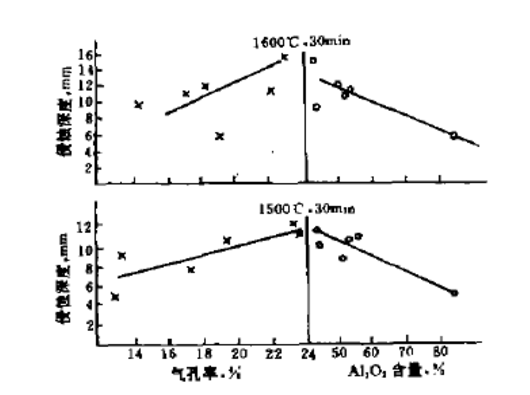

复合砖的重质部分,主要起安全衬的作用,防止钢包工作衬蚀穿时事故的发生。国内钢厂过去大都采用粘土砖作永久衬。在硅酸铝质耐火材料中,Al2O3含量和制品的显气孔率是影响抗渣性的决定因素。制品AL2O3含量和显气孔率变化对抗渣性的影响如图1所示。抗渣试验所用炉渣是碱度为3.4左右的45#钢还原渣。从图1可以明显看出,Al2O3增加,抗渣性提高;显气孔率降低,抗渣性提高,在A1203含量和显气孔率这两个因素中,显气孔率对制品抗渣性的影构最为明显。

图1 1500℃、1600℃时保温30min的气孔率、Al2O3含量与侵蚀深度的关系

鉴于此,选用高铝质作为重质部分的材质,以补偿用粘土砖作安全衬时的不足。采用高铝质与由65%焦宝石、15%I级矾土和20%粘土制成的坩埚作抗渣试验。钢渣为冶炼轴承钢的氧化期炉渣,试验温度1400℃,保温3h,试验后试样的照片如图2所示。

图2 粘土质和高铝质坩埚静态抗渣

从熔渣对试样的侵蚀线可以明显看出,粘土质坩埚(图左)渣蚀严重部位已接近蚀穿坩埚壁,而高铝质坩埚(图右> 渣蚀严重部位仍有4mm左右(坩埚壁厚度均为6mm),因此选用高铝质作为轻重质复合保温砖的重质部分是可行的。

1.1.2 轻质邡分材质的选择

从经济和轻重质之间的牢固结合考虑,经试验,采用化学组成接近粘土质的配料是可行的。轻质部分要求有好的隔热效果,热导率应≤0.5W/(m·K)。

1.2 添加剂试验

采用一级矾土熟料、三级矾土熟料、粘土质多孔熟料、高铝质多孔熟料、漂珠、生粘土为主要原料,在统一配方的基础上,开展了添加剂对复合保温砖性能影响的研究。在烧成后线变化基本相同的情况下,测定了对轻质部分容重的影响。

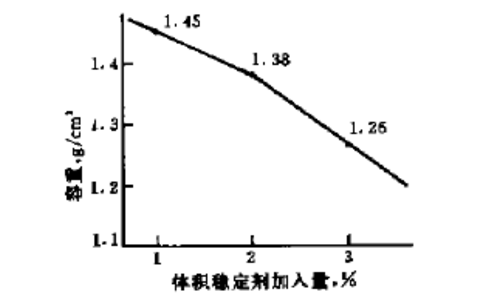

1.2.1 体积稳定剂加入量对轻质部分容重的影响

图3为体积稳定剂加入董与容重的关系曲线。从图3可以看出,随着体积稳定剂加入量的增加,轻质部分的容重降低,当相对加入量由1%增加到3%时,容重由l.45g/cm3降低到1.26g/cm3。

图3 体积稳定剂加人量对轻质部分容重的影响

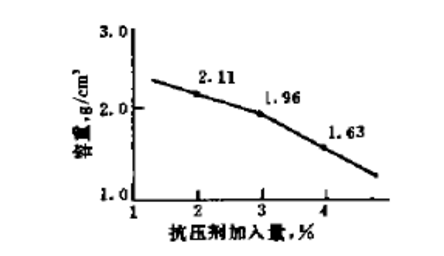

1.2.2 抗压剂加入虽对轻质部分容重的影响

图4为抗压剂加入量与容重的关系曲线。从图4可以看出,抗压剂加入量的变化对轻质部分容重的影响比体积稳定剂明显,抗压剂加入量的增加可使轻质部分的容重明显降低。

图4 抗压剂加入量对轻通部分容重的影响

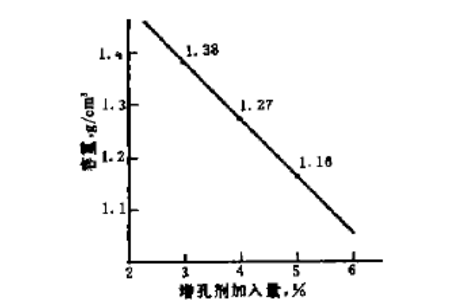

1.2.3 增孔剂加入置对轻质部分容重的影响

图5为增孔剂加入量与容重的关系曲线。由图5可以看出,增孔剂相对加入量由3%增加到5%时,容重由l.38g/cm3降到1.16g/cm3。

图5 增孔剂加入量 %

1.3 不同成型压力轻重质复合保温耐火砖轻质部分容重的影响

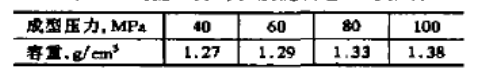

采用同一种轻质配料,用不同成型压力压成试样,其容重如表1所示。

表1成型压力对轻质配料容重的影响

由表1可以看出,成型压力从40MPa增加到lOOMPa,容重增加O.lg/cm3左右。为了增加结合强度,调整添加剂加入量,采用8OMPa压力为宜。

1.4 烧成温度

轻重质复合保温耐火砖的烧成温度主要由轻质材料所决定。试验表明,复合保温耐火砖的烧成温度随着所用轻质部分材质的质量波动于1200~1300℃。

1.5 轻重质复合保温砖复合面的结合强度

为了了解复合砖复合面的结合强度,在试验室条件下,选用一组轻、重质配料,将两种料分别装入25mmX25mmX125mm的抗折试样模型中,轻、重质加料比为轻:重=1:2.2;加入量各占50%,然后以1OOMPa的压力成型。烧成后,测得轻质部分容重为1.27g/cm3。沿结合面作抗折强度试验,冷态抗折强度为6.58MPa。由此可见复合面的结合是相当牢固的。

结语

轻重质复合保温耐火砖的研制成功,为钢包保温开辟了一条新途径。根据武钢第二炼钢厂的试用结果,即使采用机械拆包,只要改进砖型和砌筑方法,也可提高使用寿命。 轻重质复合保温砖的隔热效果与中轻质浇注料相比,可使钢包表面温度降低50C左右。

轻重质复合保温砖除了用于精炼包作永久衬外,尚可用于其它热工窑炉作为安全保温衬砌材料,还可用于建材、电子、化工等工业的热工设备中作为炉衬砌筑材料,其应用前景非常广阔。