多晶莫来石耐火纤维的制造工艺,在化学成分上不同于A80和A95多晶氧化铝纤维,它是根据Al2O3•SiO2二元相图中,以形成最稳定相或者说形成单一晶体为技术标准,进行化学配比来获取。多晶莫来石耐火纤维的生产也采用胶体法,配比的化学成分Al2O3为72%-75%,SiO2为25%~28%。其制造原理将可溶性金属铝粉、盐酸和工业软水混合成具有一定黏度的透明胶体溶液,通过转盘甩丝或喷吹成丝的坯体后,进行低温烘干和高温热处理预结晶化。

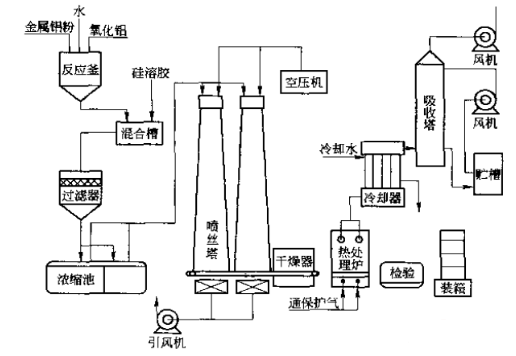

多晶莫来石耐火纤维生产工艺流程如图1所示。

图1 多晶莫来石耐火纤维生产工艺流程

(1)溶胶体的制备,采用常温下胶体工艺,实质上是按晶体种类将含有铝的铝盐和铝变成相应的氧化物,再放入成胶的添加物制成黏度高和能成纤的胶体溶液。根据这一原理,可选用工业级结晶氧化铝配制成水溶液,并按—定的Al/C1之比在溶液中溶入金属铝粉,这种溶液经过水解、聚合等剧烈的化学反应形成透明稳定的氧氯化铝无机胶体——母液。由于所采用的原料即氯化铝水溶液有强烈的腐蚀性,所以整套设备及装置都不能使用金属。特别是将氯化铝水溶液加热至沸腾的容器材质很关键。

根据莫来石晶相的化学组成,需要在母液里加入硅溶胶配制成胶体。在配制胶体溶液时,为了避免胶体出现凝胶和沉淀现象,同时也为了抑制纤维坯体在预结晶加热时,形成晶相后造成SiO2在晶界富集,从而为产生方石英创造条件,可以掺入一些有机酸。配好后的胶体要加热浓缩,必须排除一部分溶剂(主要是物理水),使胶体聚合黏度达到成纤要求的指标。为了控制胶体的流变性能,应向胶液中加入一定量的高分子聚合物。由于胶体溶液浓缩工艺量大、时间长、温度控制严格、均匀性要求高、黏度控制要求精确,因此应当采取增大蒸发面积和改善胶体液面环境等一系列措施,并设计出一套高效的浓缩系统。

(2)成纤工艺。成纤或称为成丝,是生产多晶莫来石耐火纤维的关键,也是技术难度和操作难度较大的一个环节。为了提高纤维的质量,减少渣球和夹杂的含量,可采用常温高速离心甩丝成纤方法。首先将配制好的胶体放入一个压力容器内,通过气力输送到高速旋转的圆盘上,胶体被离心抛出后经热空气喷吹成纤。在这一工艺环节中,胶体的黏度.圆盘的转速、热气流温度和成纤塔这4个环节都有一定的有机联系和相互制约的关系。

(3)纤维的干燥及热处理。由胶体成纤工艺制得的多晶纤维坯体其表面积大,极易吸收空气中的水分而变成泡糊,所以对刚出来的纤维坯体必须迅速进行干燥,否则纤维丝之间会出现粘连,不但会影响到热处理质量,形成的制品也易脆化。纤维的坯体干燥一定时间后要立即进行热处埋,以便使纤维在高温下脱水,烧掉碳氢化合物,使铝盐中的氯离子(Cl-)转变成氯化氢气体逸出。在这一工艺过程中,需严格控制升温速率,以保证纤维结构不被破坏。在此条件下,热处理炉升温速率可随纤维的直径减小而加大。在热处理过程中会产生有一定温度(高于500℃)的腐蚀性气体。这就需要科学地选用炉体耐火材料和外壳材质。

纤维坯体经过干燥和热处理这两道工序后,形成的是玻璃态的半成品,这时的纤维之间不会发生粘结。将半成品再放入炉内进行高温热处理(预结晶),要按转晶的升温曲线加热升温,最后得到多晶莫来石耐火纤维。