硅酸铝纤维以天然植物纤维比较、相对较长,长宽比大,纤维之间容易互相缠绕,不易分开;并且,硅酸铝纤维的相对密度较大,在水中很难均匀分散,纤维絮聚和沉降的可能性大,而且纤维絮聚后就不容易重新分散,成纸不均匀。为了使纤维在水中达到较好的分散效果,一般需要加入分散剂或者对硅酸铝纤维进行分散处理。研究硅酸铝纤维分散性对生产均匀合格的功能纸具有重要意义。硅酸铝纤维在水中的均匀分散,实现纤维质检的良好交织,是优良纸页和纤维复合产品湿法成型的关键。

原料

硅酸铝纤维,针叶木纤维,阔叶木纤维,麦草浆纤维

聚氧化乙烯,分散剂,外观为白色粉末,非离子性,相对分子质量为300万,阴离子聚丙烯酰胺,分散剂,外观为白色粉末,非离子性,相对分子质量为300万,羚甲基纤维素,胶粘剂,质量分数为8%。

首先,将硅酸铝纤维与不同种类的植物纤维在单根纤维外观、直径和长度等方面进行对比,找出硅酸铝纤维与植物纤维 的不同之处,以便进行后续的实验。

其次,用实验室自行改装的粉碎机切断硅酸铝纤维。通过调整粉碎机转速和选用不同的筛板来获取最佳的切断条件;并采用水洗沉降法对纤维进行除渣处理,用磁力搅拌器加速渣球的沉降,增加洗浆得率。

再次,将洗涤后的纤维按不同的加入量,测定其沉降时间;并添加不同种类的分散剂,测定纤维的沉降时间和透光率。

最后,通过添加胶粘剂用PTI抄片器对纤维进行抄片,观察分散剂添加量对纸张强度性能的影响。

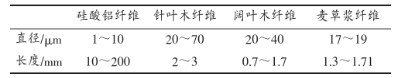

硅酸铝纤维主要成分是Al2O3,是由含铝元素的矿石高温熔融后,经过喷吹或甩丝后形成的纤维状物质。硅酸铝纤维制品的体积密度比较小,一般为100~250kg/m3,而单位体积中空气占94%~96%。虽然其形态与植物纤维相似,但是由于其构成不同,它的物理化学性能与植物纤维有较大的差异。表1是硅酸铝纤维与植物纤维在物理形态方面相比。

表1 硅酸铝纤维与植物纤维对比

由表1可以看出,硅酸铝纤维直径比植物纤维小,长度是植物纤维的10~200倍。因此,如果不经过打浆,在抄造纸页时,硅酸铝纤维会因为纤维太长而不易分散,且滤水不均匀,很难形成纸页。

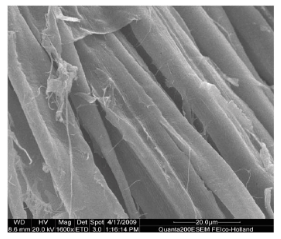

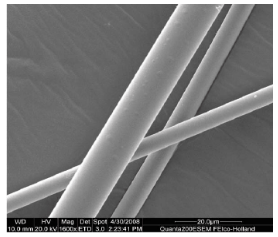

图1和图2分别是打浆后的植物纤维和硅酸铝纤维的扫描电镜照片。

图1 植物纤维扫描电镜图

图2 硅酸铝纤维扫描电镜图

由图1和图2比较可以得出,虽然肉眼看硅酸铝纤维与植物纤维有着极为相似的外观,但是实质上,植物纤维经过打浆后其表面有一定的分丝带化,在形成纸页的过程中,能够自然形成氢键,产生结合力。而硅酸铝纤维表面光滑,整根纤维呈棒状,自热弯曲很少,抄纸时纤维间不能结合成力,成纸时,只靠纤维间的相互搭结,不能提供纸页形成所需的结合力。另外,硅酸铝纤维不能像植物纤维那样在打浆过程中自动形成氢键,未作纤维切断、分散处理的硅酸铝纤维浆料,在上网成型时难以分布均匀,难以分散,容易产生絮聚问题,影响成纸及纸页中纤维的分散。因此,将硅酸铝纤维均匀分散是使其形成纸页的重要前提。

硅酸铝纤维的打浆机洗涤

对硅酸铝纤维进行打浆及水洗除渣的预处理,提高其分散性,使其符合硅酸铝纤维纸抄造条件。

硅酸铝纤维的打浆

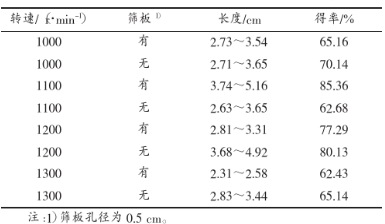

首先采用实验室自行改装的粉碎机对硅酸铝纤维进行切断。打浆条件及打浆后纤维长度和得率见表2。

表2 打浆条件及打浆后纤维长度和得率

从表2可看出,实验室改装粉碎机对于硅酸铝纤维切断的各种影响因素是:筛孔越小。纤维得率越低,纤维长度越短,转速越高,纤维长度越短,纤维得率越低。通过表中列举的硅酸铝纤维长度范围和硅酸铝纤维得率,可以根据不同要求来调节硅酸铝纤维的打浆条件,以便得到满足要求的硅酸铝纤维纸。本试验选用120转的转速下,采用孔径为0.5cm的筛板对硅酸铝纤维进行切断。在此条件下,能获得最高的得率为77.29%,同时也能满足纤维得到较好分散时长度为2.81-3.31mm的要求。

硅酸铝纤维的除渣

硅酸铝纤维中渣球的存在不仅影响纤维在水中的分散效果,使纤维容易絮聚;而且在成纸过程中,分散在纸张中的渣球使纤维的匀度、光滑度下降,影响纤维的强度。

纤维采用水洗法除渣,即将硅酸铝纤维分散在水中,利用晶渣相对密度与纤维相对密度之间的差别这一性质导致二者沉降速度的不同对其进行分离。

将打浆后的纤维(质量分数为1%左右)分散在水中,用磁力搅拌器搅拌0.5h,然后静置5min,选用20目浆网将纤维从水中捞出,注意动作要轻,尽量不要搅起沉淀的晶渣,重复操作3次基本可以将晶渣去除,洗后纤维得率在80%以上。

纤维用量对分散性能的影响

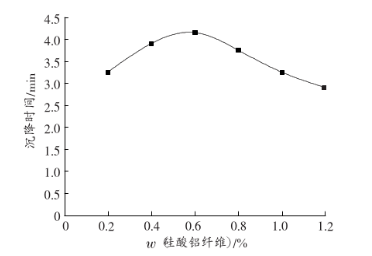

实验中不断改变纤维在水中的加入量,加入质量分数分别为0.2、0.4、0.6、0.8、1.0和1.2%的纤维,装入500ml的量筒中,加水观察其在水中的分散情况,并记录纤维沉降完毕所用时间,见图3。

图3 纤维加入量对沉降时间的影响

由图3可以看出,硅酸铝纤维加入量为质量分数1%以下时在水中的分散情况比较好,纤维能够均匀地分散悬浮于水中,如果浓度过大,则会使纤维由于分散不开而发生絮聚,加快沉降。其中,纤维加入量在质量分数0.6%时,分散性能最好。

分散剂加入量对纤维分散性能的影响

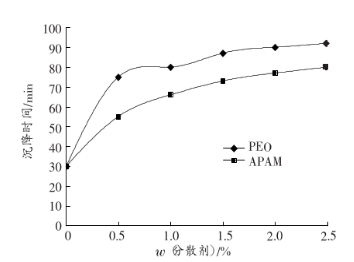

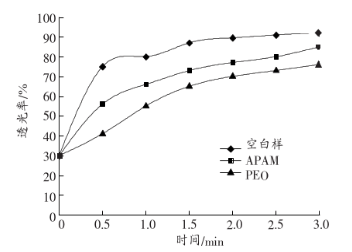

PEO和APAM是造纸中常用的分散剂。实验选用经过打浆处理的硅酸铝纤维浆料作为实验浆料,在浆料中加入分散剂的质量分数分别为0、0.5、1.0、1.5、2.0和2.5%(相对于硅酸铝纤维用量)。通过实验表征硅酸铝纤维的分散性能及透光率。结果分别见图4和图5。

图4 分散剂对硅酸铝纤维浆料沉降性能的影响

图5 分散剂对硅酸铝纤维浆料透光率的影响

由图4和图5可以看出,随着硅酸铝纤维浆料中PEO和APAM加入量的增加,纤维浆料沉降至稳定的时间逐渐增加;相同时间下的透光率比空白样降低。分析原因是,由于PEO和APAM本身具有高的黏度、对纤维的润滑性能好,减少了硅酸铝纤维间的接触机会,纤维浆料的浓度提高使纤维受到较大的阻力,因此硅酸铝纤维浆料的分散稳定性提高,沉降时间延长、导致透光率下降。这对硅酸铝纤维纸成纸的匀度和稳定性具有重要的意义。另外由图4曲线可知,PEO对硅酸铝纤维浆料的稳定性能要好于APAM。分析原因是,由于PEO较APAM有更高的黏度,在相同用量的条件下,前者分散体系的黏度较高,因此硅酸铝纤维沉降时间较长,表现为透光率变化缓慢,PEO稳定效果较好。

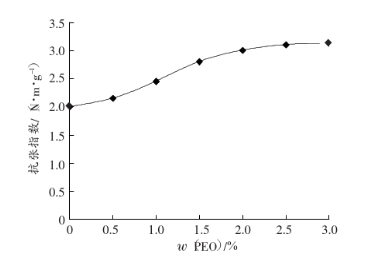

分散剂的加入量对成纸性能的影响

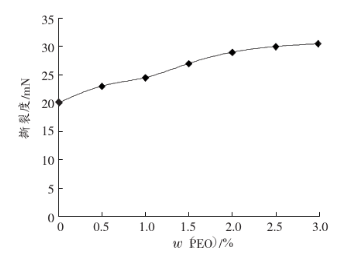

硅酸铝纤维在不加入胶黏剂的情况下不能成纸,因此加入w(cmc)=10%作为胶黏剂,然后改变PEO的加入量,检测PEO的加入量对成纸强度的影响。结果见图6和图7。

图6 分散剂的加入量对抗张指数的影响

图7 分散剂的加入量对撕裂度的影响

由图6和图7可以看出,加入分散剂PEO所形成的纸页抗张指数和撕裂度显著提高。分析原因是,由于加入分散剂以后,硅酸铝纤维在成型过程中达到很好的分散效果,使纸页中的纤维分散均匀,因此,抗张指数和撕裂度得到提高。

结论

(1)硅酸铝纤维是无机纤维,虽然与植物纤维有着相似的外观,但是与植物纤维有着本质的区别。

(2)对硅酸铝纤维进行打浆切断和水洗除渣可以有效地提高纤维在水中的分散性能。

(3)在硅酸铝纤维中加入分散剂是提高纤维分散性能的最有效的方法。一般采用PEO作为分散剂。硅酸铝纤维中加入分散剂后,其浆料沉降时间增加,提高了纤维的分散性,并显著提高了纸页的抗张强度和撕裂度。